由于服務對象的差異����,如計量準確度的要求�����,資金承受能力等因素,流量批量控制系統就有多種結構,但系統結構是有共性的。例如,系統都有流量測量儀表(傳感器���、變送器)和執行器,不同結構的差異主要在于完成邏輯控制任務的設備。大體上可分為三種結構��,即以計算機或PLC等通用設備組成的系統;在流量轉換器上增設控制功能完成邏輯控制的系統;用專為批量控制設計的智能儀表完成批量控制的系統����。

一、以計算機或 PLC等通用設備組成的控制系統

(1)系統組成

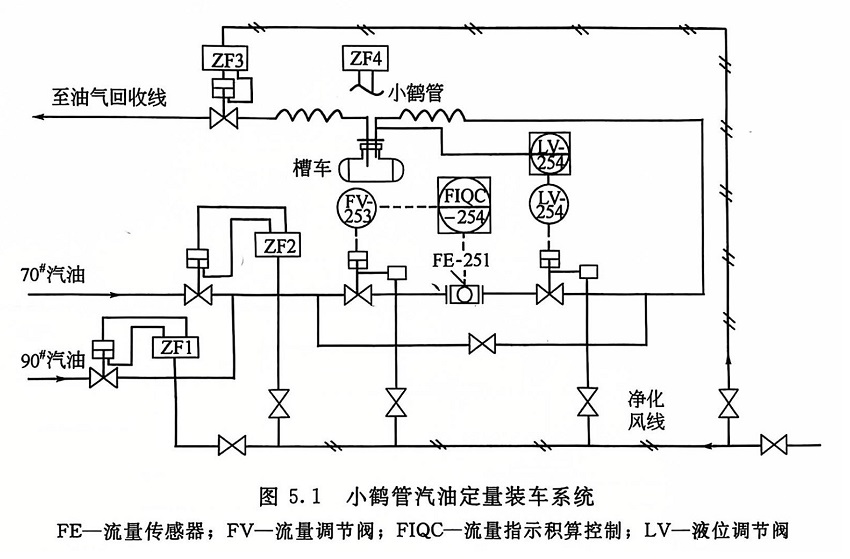

圖5.1所示是一個完成90#、70#汽油經鶴管向鐵道槽車發料的批量控制系統實例����,圖中����,ZF1和ZF2氣缸閘閥完成90#�����、70#汽油裝車的切換����,ZF3為油氣回收閥���,ZF4控制鶴上的氣缸左右移動���,實現鶴管的橫向對位�����,鶴管的上下伸縮由鶴管上的開關控制�。以上操作均通過現場的氣動控制箱手動控制��。

當空槽車從鐵道上進入裝車臺位后���,臺位上操作工進行鶴管對位等操作����,準備工作完成后��,按下就地控制箱的“準備就緒”按鈕�,計算機接收到此信號后��,就開始發料裝車��,當達到設定值時,立即發出信號關閉閘閥FV-253,實現定量裝車����。

(2)流量計和計算機的配置

流量計選用渦輪流量計���,計算機選用工控制機���,配5塊PCL-830與5塊PCLD-880板構成50路頻率輸入口,供流量信號采集�����。開關量輸入采用2塊PCL-722與PCLD-782B構成288路光電隔離開關量輸入�����,開關量輸出采用2塊PCL-722與PCLD-785B構成288路繼電器輸出����?��?紤]以后要接收模擬輸入信號��,另外配置了模擬量采集用的1塊PCL-813和5塊PCLD-880構成光電隔離A/D轉換輸入���。

(3)系統功能

①手動/自動功能�����。為確保系統的可靠性,系統在具備自動控制功能的同時�����,還具備手動功能��。在需要時���,操作工可手工實現對現場閥門的啟閉�����。

②模擬流程圖功能。操作室離裝車臺位較遠�����,為使操作工準確�、直觀地了解現場情況,在操作室內的操作臺上設置模擬流程圖���。通過閥門上的回信開關將現場閥門的狀態及流量值在流程圖上顯示。

③參數設定功能��。通過計算機可設定裝車車型及裝車量��,并具有良好的容錯功能����。

④記錄輸出功能���。系統自動記錄每次作業的閥位狀態���、裝車量等各種數據���,并可根據需要打印出報表�����。

⑤顯示畫面��。可顯示每個鶴位的參數�����、操作狀態�����、流量數值、閥門狀態、報警內容等。

⑥密碼設定功能。各個操作工都有自己的密碼����,鍵入密碼后����,計算機自動登錄�,從而有效防止未被授權的人員擅自操作,引發事故,并為追查事故原因及責任人提供了依據��。

(4)系統特點

①系統設計考慮得較全面�,安全可靠性好。

②做到管控一體化,有利于提高管理水平。

③適合每次發料需較長時間的對象��。

④對于多臺位相同裝車對象依次操作非常適合��,投資可大大節省�����。

⑤需要自行開發應用軟件。

二、帶邏輯控制的流量變送器組成的控制系統

科氏力質量流量計的轉換器具有很強的計算能力和很快的運算速度��,在完成流量信號轉換等任務之外�����,加入邏輯運算功能����,并增設若干開關量輸入通道和開關量輸出通道����,從而能實現簡單的邏輯控制�,與執行器及輔助設備一起組成簡單的流量批量控制系統。

科氏力質量流量計具有很高的測量準確度�����,而且直接顯示質量流量,因此,與邏輯控制部分結合完成流量批量控制���,有可能得到較高的控制精確度。

三、由智能流量批量控制器組成的控制系統

在由智能流量批量控制器組成的系統中���,由于控制器是為流量批量控制專門設計、所以功能較全,如果功能方面還存在某些不周全之處�����,可以與我公司協商作為特殊訂貨��,進行補充完善��。

(1)系統組成

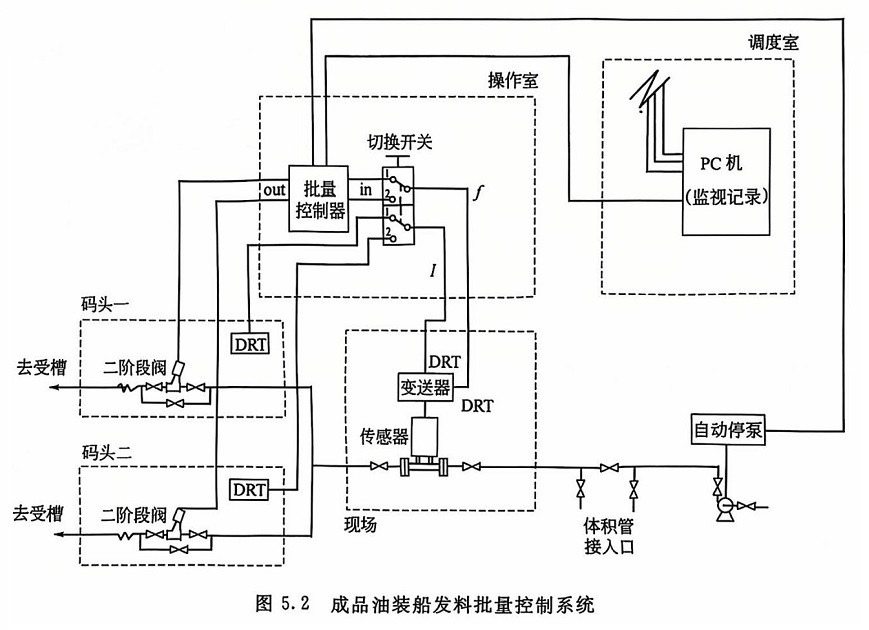

圖5.2所示是一個成品油裝船發料批量控制系統實例,由科氏力質量流量計測量流量,專用批量控制器進行邏輯控制��,根據需要分別對兩個碼頭上的油船進行發料�,通過切換開關選擇發料對象。

由于流量轉換器裝在放料閥前面,所以背壓能得到保證���,但是,如果切斷閥在發料停止信號到來時立即全關,原來高速流動的液體會產生“水錘”效應,對儀表造成影響�����,為了避免這種情況的發生�,切斷閥采用了二階段閥。

該系統中的現場顯示器是為了提高操作透明度而設置的�,即流量變送器的模擬輸出信號送到位于碼頭上的數字積算儀��。積算儀在進行發料的同時�,同步積算并顯示總量,從而避免黑箱操作��,使客戶放心�。

控制器中的信息通過通信口送上位機,實現自動化裝船管理�,自動開票���、自動生成報表等�����。

(2)系統特點

①系統的組成較簡單,只需對控制器進行組態�,系統即可投入使用����。

②由于系統還有在線校準裝置��,科氏力質量流量計可定期在線校準�,所以發料精確度更有保證����。

③該系統設計一表兩用和增設現場總量指示,都是從實際需要出發���,是很有實用價值的。